114件中 21 - 40件

-

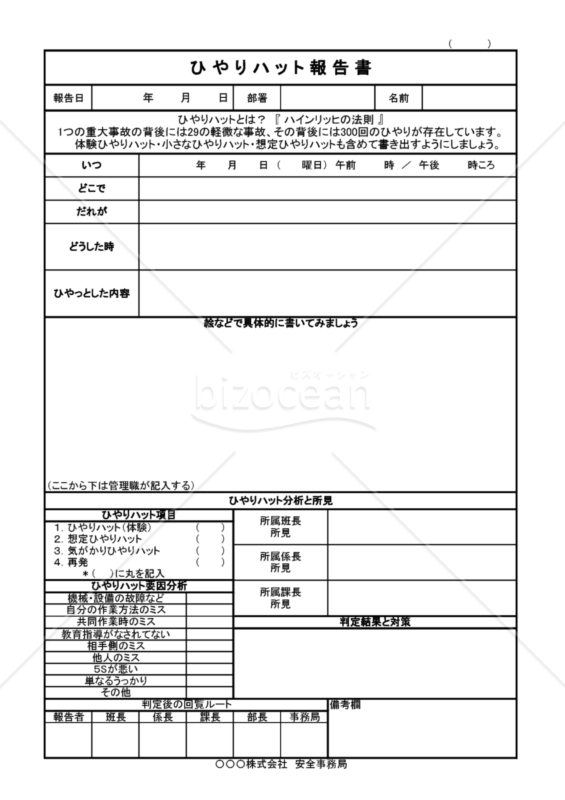

ひやりハット報告書(要因分析付き)

ひやりハット報告書(要因分析付き)

ひやりハット報告書、ハインリッヒの法則では1つの重大事故の背景には29の軽微な事故があり、その背景にはさらに300のひやりハットがあると言われています。重大災害を無くすためには、体験ひやり・想定ひやり・気がかりひやりを潰しこむことが大切です。要因分析を行い対策や判定を1枚の紙でまとめる事ができます。エクセルですので自由に変更してご活用下さい。

-

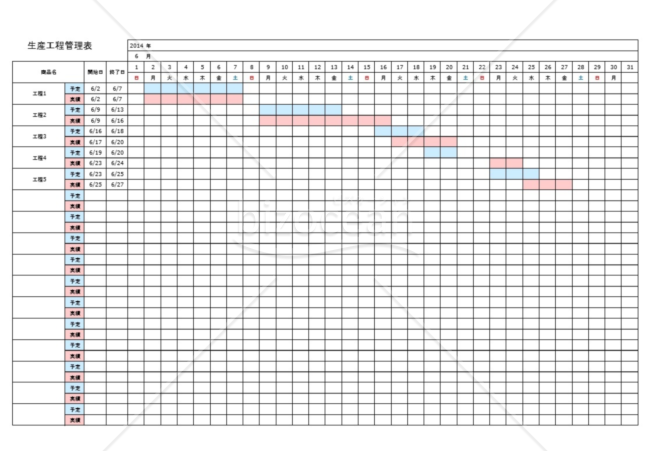

生産工程管理表

生産工程管理表

簡単な工程管理表です。開始日と終了日を入れると色が付き、予定と実績の管理ができます。

-

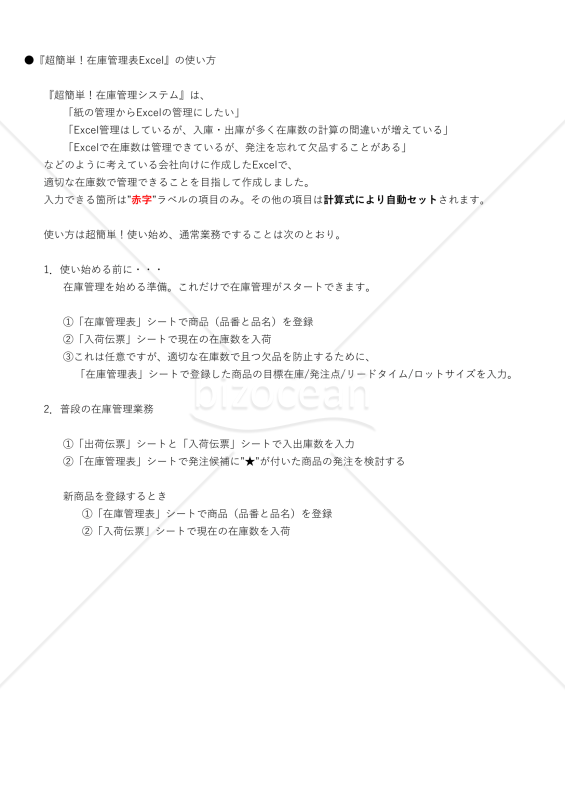

発注モレを防ぐ在庫管理表

発注モレを防ぐ在庫管理表

入出荷の入力だけで発注点管理もできる在庫管理表。日々の入力は入荷伝票と出荷伝票のみ。在庫数は自動集計され、発注点を自動監視して発注モレを防ぎます。 この在庫管理表は「紙の管理からExcelの管理にしたい」、「Excel管理はしているが、入庫・出庫が多く在庫数の計算の間違いが増えている」、「Excelで在庫数は管理できているが、発注を忘れて欠品することがある」などのように考えている会社向けに作成したExcelで、発注モレをなくし適切な在庫数で管理することを目指して作成しています。 利用方法は簡単。入荷伝票と出荷伝票を入力するだけです。在庫数は自動計算され、発注点も自動で監視できます。

- 件

-

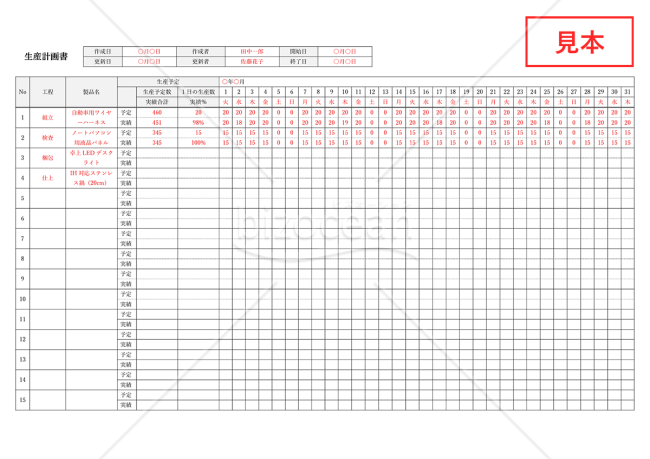

生産計画表・Word【見本付き】

生産計画表・Word【見本付き】

■生産計画表とは 製造現場や工場などにおいて、製品や部品の生産量・生産時期・担当工程・進捗状況などを時系列で一覧化するための書式です。納期に対して必要数の生産が遅滞なく進行するよう、日別・週別・月別などの単位で情報を整理します。 ■利用するシーン ・製造業の工場で出荷予定や納期に合わせて、月次・週次・日次の生産スケジュールを管理する場合に利用します。 ・新製品の立ち上げや生産変動時に、関係部門全体で生産調整や負荷平準化を判断する会議で利用します。 ・現場の進捗やボトルネック確認、リードタイム短縮施策など、日々の工程管理や作業指示に活用される場面で利用します。 ■利用する目的 ・適切な生産量・タイミングを管理し、納期遅れや在庫過多のリスクを軽減するために利用します。 ・部品・設備・人員などの資源配分を最適化し、生産効率の向上を図るために利用します。 ・各部署間で進捗状況を可視化し、情報共有と問題の早期発見を促進するために利用します。 ■利用するメリット ・計画的な生産運営が可能となり、材料手配や工程管理、納期遵守を実現できます。 ・部門間の連携促進や現場作業者への適切な指示伝達ができるため、ミスや遅延を防止することが可能です。 ・日々の進捗が明確になることで、需給調整やトラブル迅速対応にも役立ちます。 こちらは無料でダウンロードできる、生産計画表のテンプレートです。Wordで作成しており、1カ月単位で情報を記入することが可能なので、ご活用いただけると幸いです。

- 件

-

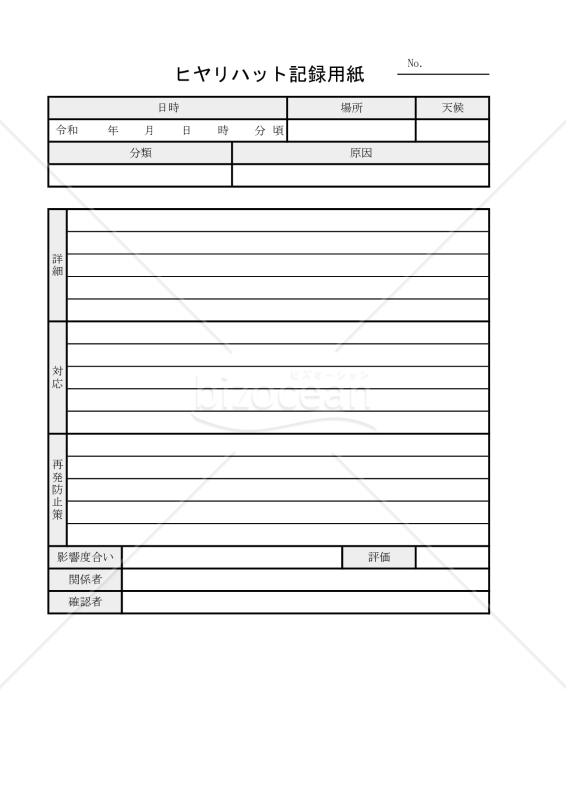

ヒヤリハット記録用紙 027

ヒヤリハット記録用紙 027

ヒヤリハットの記録用紙を作成することは以下の利点があります。 1.ヒヤリハットは重大な事故の予兆であることが多いため、その記録を通じて未然に事故を防ぐことができます。 2.繰り返し起こるヒヤリハットからパターンや傾向を分析し、リスク管理に役立てることができます。 3.ヒヤリハット事例を用いた教育・訓練を通じて、従業員のスキル向上やリスク対応能力の向上が図れます。 4.全従業員がヒヤリハットの記録に参加することで、リスク意識の向上や安全文化の醸成に繋がります。 5.ヒヤリハットの事例を共有することで、同様の事象が他部門や他の従業員に対しても再発しないようにすることができます。 6.ヒヤリハット事例を基にして、具体的な改善策や対策を立案し、業務の安全性と効率を向上させることができます。

- 件

-

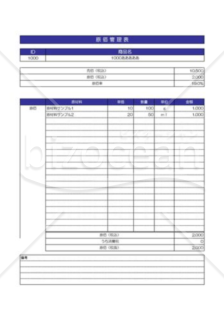

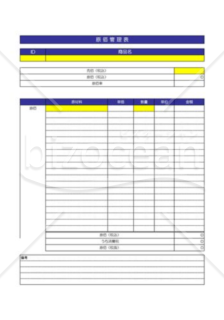

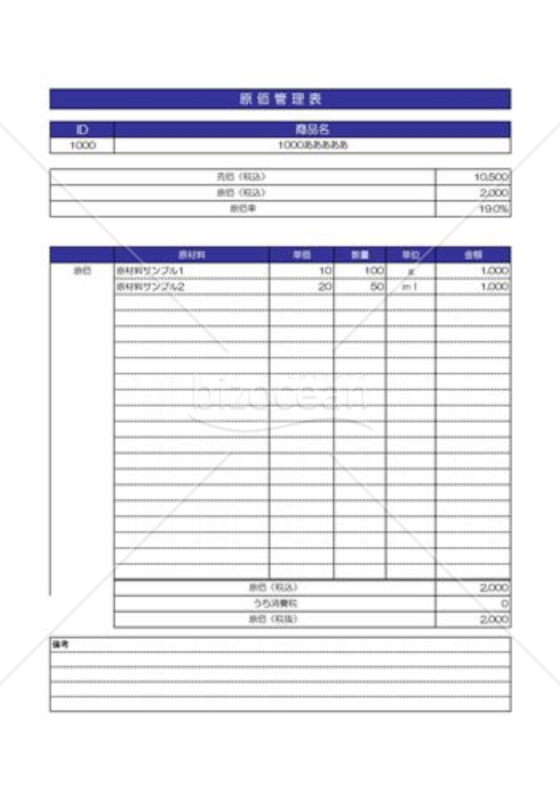

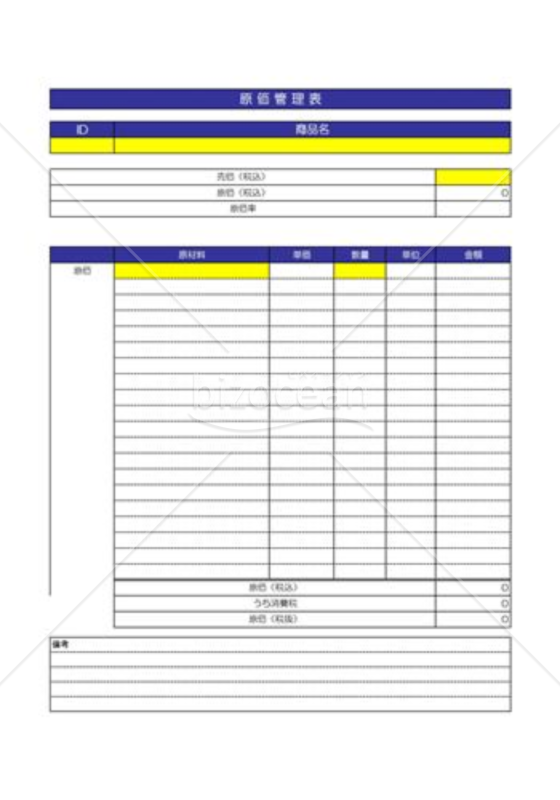

原価管理_01

原価管理_01

商品・サービスの提供にかかる各種コストから、原価、原価率を算出することを目的とした原価管理表です。1商品あたり20件のコスト項目を設定できます。エクセル形式でかつマクロを使用しています。無料でお使いいただくことができます。

- 件

-

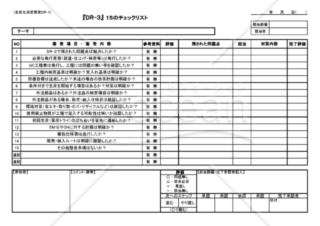

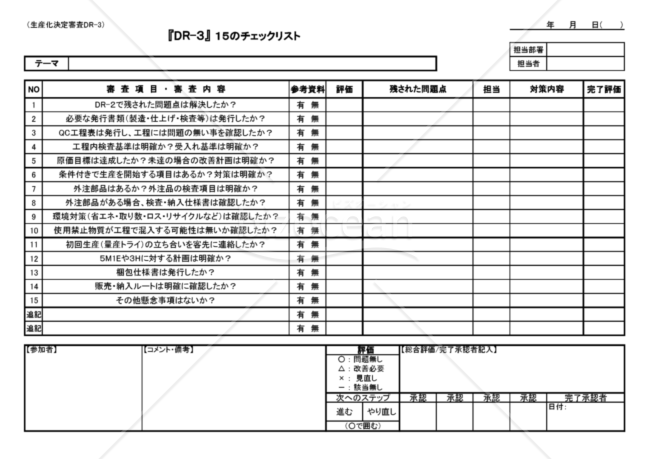

DR-3 (生産化決定会議) 15のチェックリスト

DR-3 (生産化決定会議) 15のチェックリスト

DR-3(生産化決定会議)の15のチェックリスト。設計審査(DR-2)が終るとサンプルの試作などを通じてDR-3を開催して、生産に必要な書類の確認や条件のある項目で生産を開始する項目などを確認して行きます。DR-3のチェックリストとして15の項目にシンプルにまとめてありますので、自由に変更してご活用ください。

- 件

-

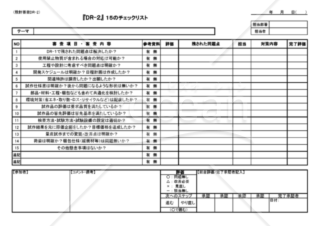

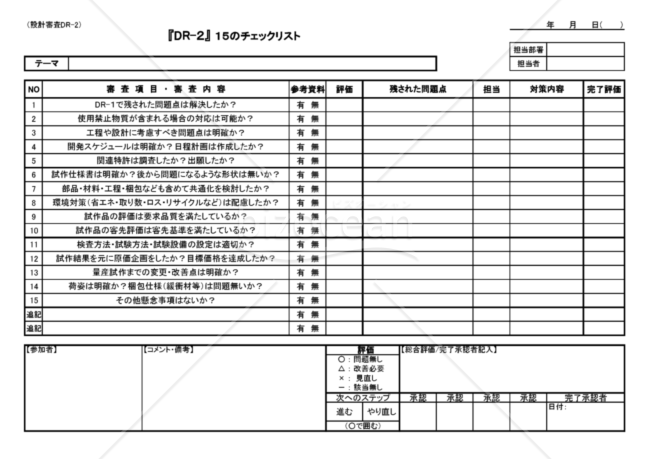

DR-2 (設計審査) 15のチェックリスト

DR-2 (設計審査) 15のチェックリスト

DR-2(設計審査会)の15のチェックリスト。商品企画会議(DR-1)が終ると次の段階のDRに進みます。使用禁止物質やスケジュール等確認して試作段階に入って行きます。DR-2をシンプルなチェックリストにまとめていますので自由に変更してご活用ください。

- 件

-

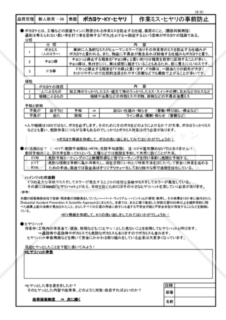

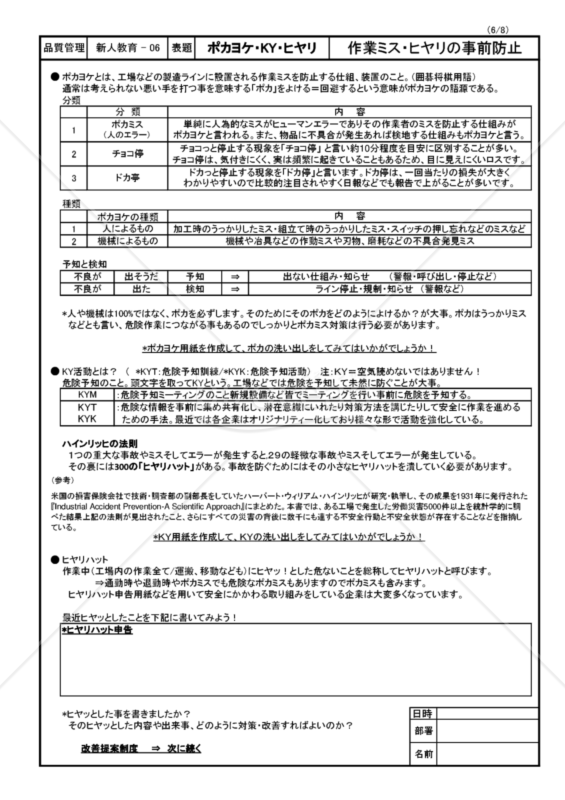

新人教育-06 『ポカヨケとは?KYとは?ヒヤリハットとは?』

新人教育-06 『ポカヨケとは?KYとは?ヒヤリハットとは?』

新人教育資料、作業ミスやヒヤリの事前防止の必要性をポカヨケ・KY・ヒヤリハットを通して教育します。

- 件

-

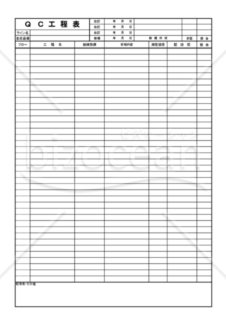

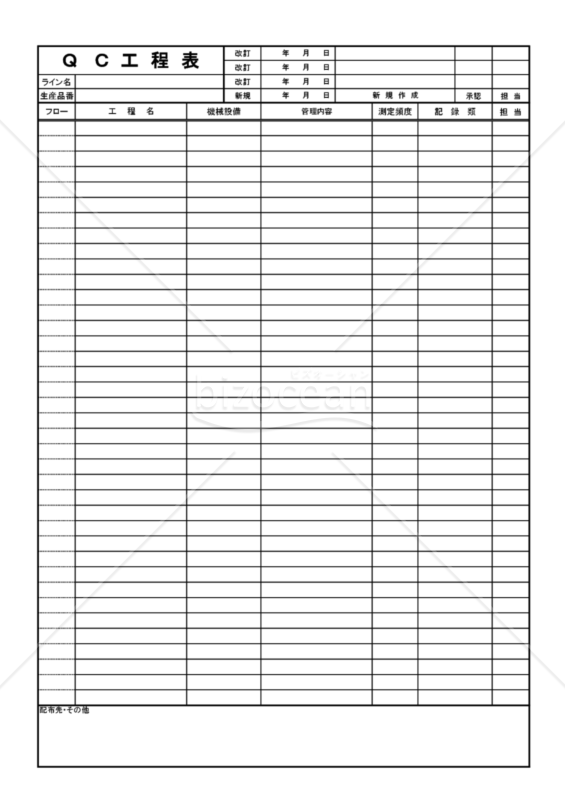

QC工程表ー3

QC工程表ー3

シンプルなQC工程表、最低限必要な項目のみの工程表で、個別製品などの時に用いたりします。

- 件

-

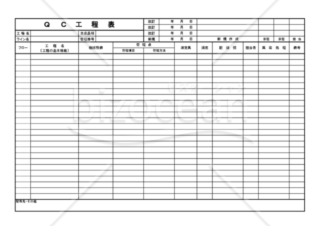

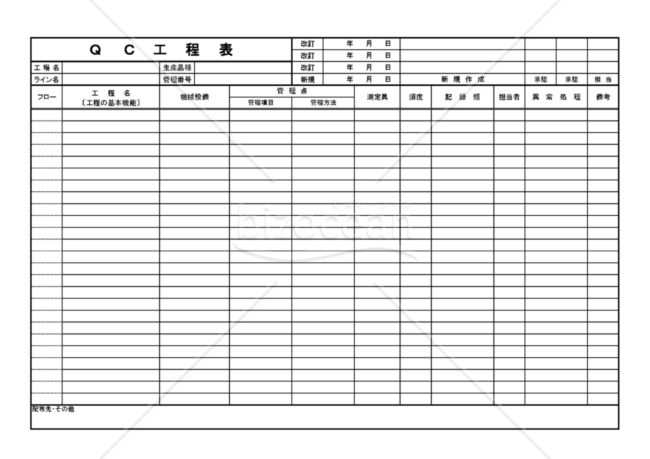

QC工程表-2

QC工程表-2

QC工程表、一般的なQC工程表となります。工場として、生産ラインとしても使用できますし、個別の製品のQC工程表としても可能です。

- 件

-

原価管理_02

原価管理_02

原価計算し自動で集計を行うエクセル形式の書式です。原価管理が簡単にできます。原材料は、項目名、単位、1単位あたり金額をあらかじめマスタとして登録しておくことができます。自動計算が行えるので非常に便利です。

-

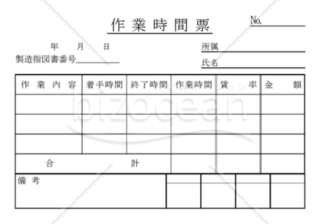

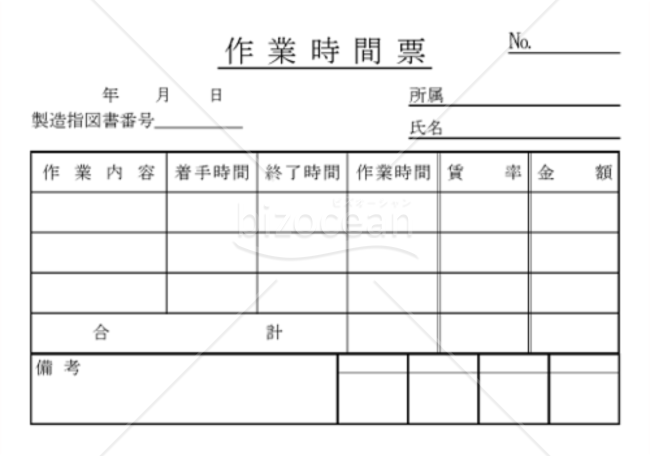

作業時間票

作業時間票

作業時間票です。プリントアウトしてご利用ください。

- 件

-

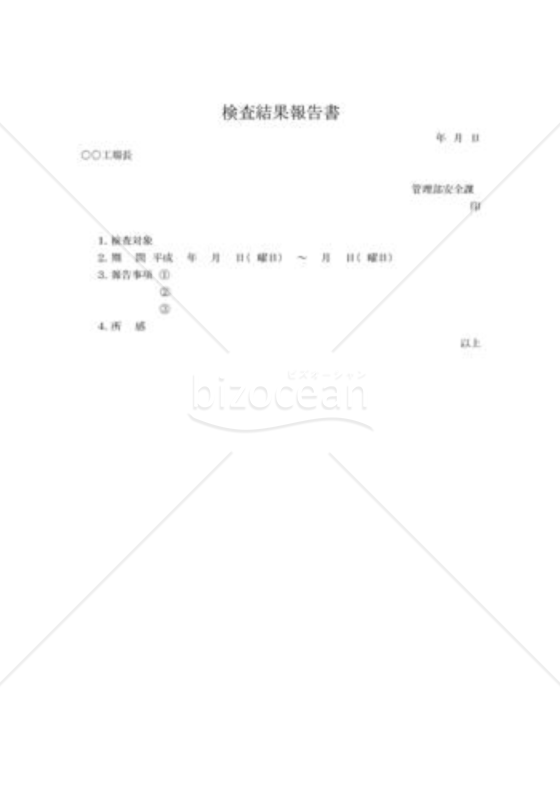

検査結果報告書

検査結果報告書

検査結果報告書のテンプレートです。

- 件

-

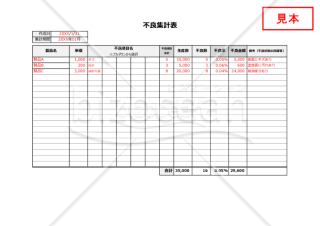

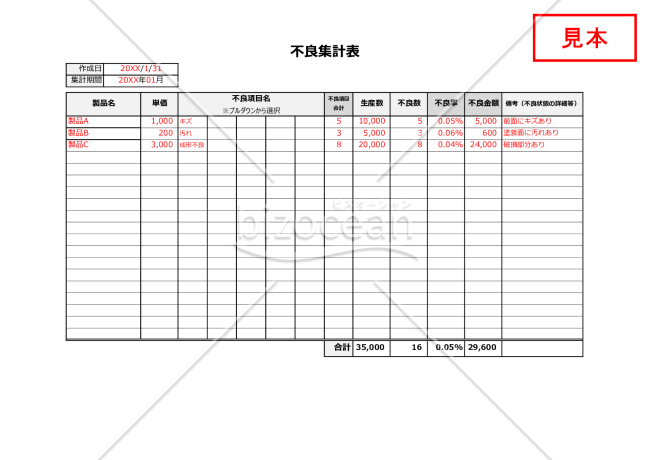

不良集計表(不良品の発生数や状態を集計・管理するための書式)【見本付き】

不良集計表(不良品の発生数や状態を集計・管理するための書式)【見本付き】

製造現場で発生する不良品のデータを集計・管理するのに便利な無料テンプレートです。不良率や不良金額を自動計算する機能を備え、ビジネス書式としてのレイアウトが整っていますので、必要な項目を入力するだけで簡単に利用できます。Excel形式のため、内容を自由にカスタマイズして生産管理業務に活用可能です。 ■不良集計表とは 製造業や生産現場で発生する不良品の発生数や状態を記録・集計し、品質管理を効率化するための表です。製品の不良率を把握し、改善点を特定するための基本ツールとして活用されます。 ■利用シーン <生産現場の不良品管理> 生産ラインで発生する不良品を数値で管理し、改善に役立てます。 <品質管理部門のデータ分析> 不良率や不良金額を基にした定量的な分析が可能です。 <レポート作成> 月次や週次の品質レポートを迅速に作成する際に便利です。 <原因分析> 不良の詳細を記録することで、具体的な原因を特定しやすくなります。 ■作成時のポイント <正確な入力> 製品名、不良項目、生産数、不良数など、すべてのデータを正確に記録します。 <分類の明確化> プルダウン形式で不良項目を選択することで、データの統一性を保ちます。 <不良率の自動計算> 生産数と不良数を入力するだけで、不良率が自動で算出されます。 <備考欄の活用> 不良品の状態や原因を備考欄に記録し、後の分析に役立てます。 ■テンプレートの利用メリット <短時間での集計> 例文を参考に入力するだけで、不良品データを迅速に集計可能です。 <効率的なデータ分析> 自動計算機能を使うことで、手動計算の手間を省きます。 <業務に合わせた編集> Excel形式のため、自由に項目を追加・編集可能です。 <初心者でも簡単> テンプレート形式で整備されているため、初めての方でもすぐに利用できます。

- 件

-

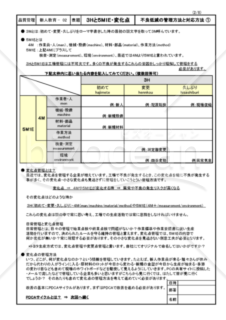

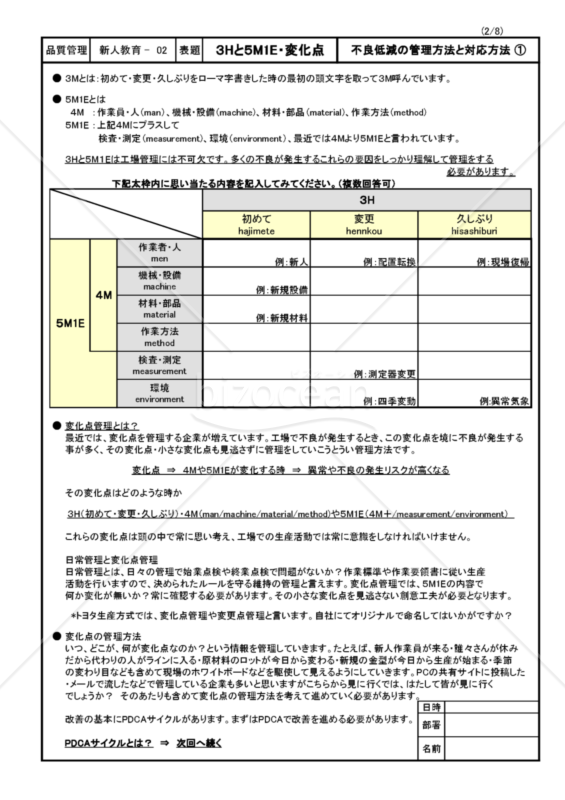

新人教育-02 『3H・5M1E・変化点とは?』

新人教育-02 『3H・5M1E・変化点とは?』

新人教育資料、不良低減の管理方法として、3H・5M1E・日常管理と変化点管理についてです。基本的な内容と小問題があります。

- 件

-

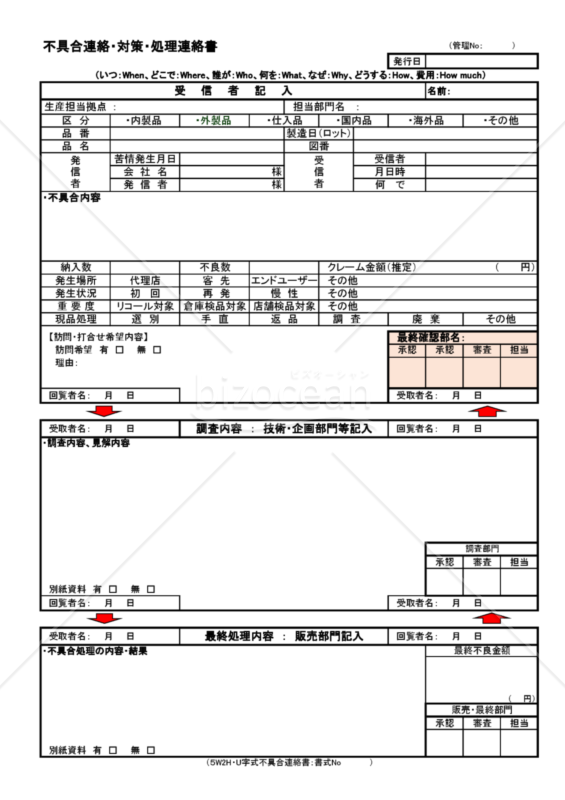

不具合連絡・対策・処理連絡書(5W2H:U字回覧)

不具合連絡・対策・処理連絡書(5W2H:U字回覧)

不具合の第一報から、調査・見解、不具合処理の一貫した書式です。不具合発生時にお客様が求めるのはスピードと安心。各部門にスピーディに展開して要所の回覧者から受け取り者も日時を記入するので後からの不具合対策の経緯も記録を残すことができます。コストを含めた5W2Hも考えながら記入できますので部門名などアレンジしてご活用ください。

- 件

-

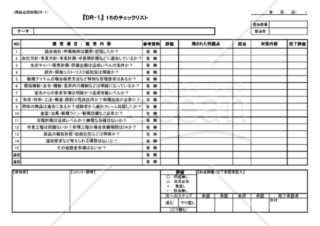

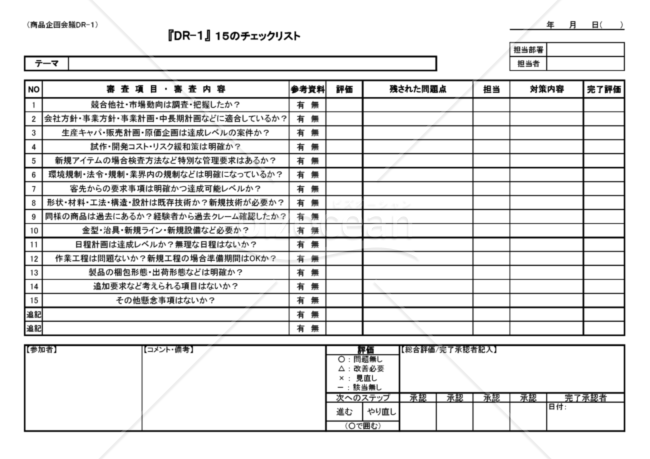

DR-1 (商品企画会議)15のチェックリスト

DR-1 (商品企画会議)15のチェックリスト

商品の企画段階で行うのがDR-1(商品企画会議)です。競合他社情報は?など 新たな商品を企画するにあたり、会社方針や他社状況、環境規制やお客様からの要求品質状況などを確認したか?などを15のリストにして簡素化し短い時間で会議が開催されるようにシンプルにまとめています。必要に応じて変更してご活用ください。

- 件

-

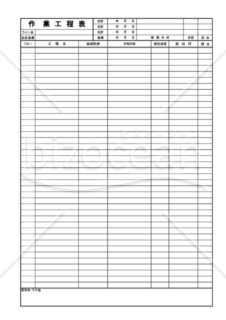

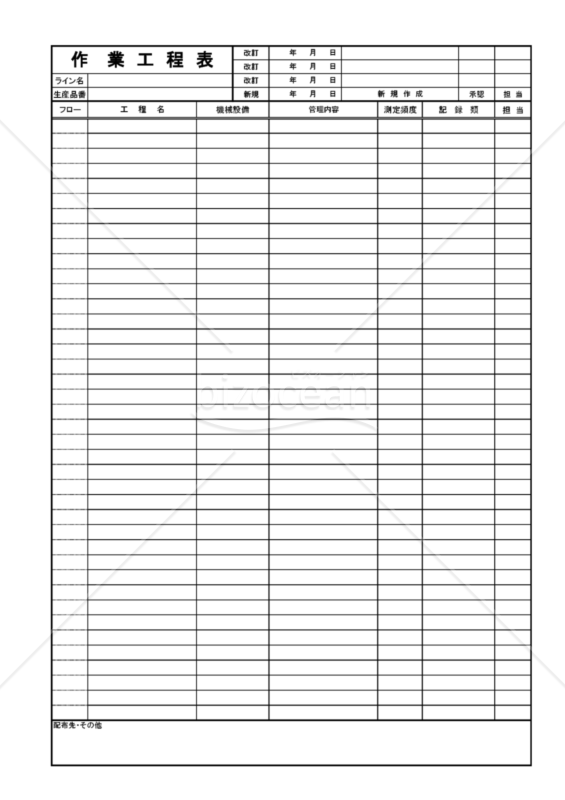

作業工程表

作業工程表

作業工程表、QC工程表よりより細かな作業を記入していきます。ネジを確認・ネジを取る、ネジを止める。など。細かな作業を記入して基本的な作業を決めたり、改善のための資料や新人教育で自分の作業内容を書いて間違えの防止などにも活用できます。紙に標準を記録して動画撮影をして改善を進める事も可能です。自由に変更してご活用ください。

-

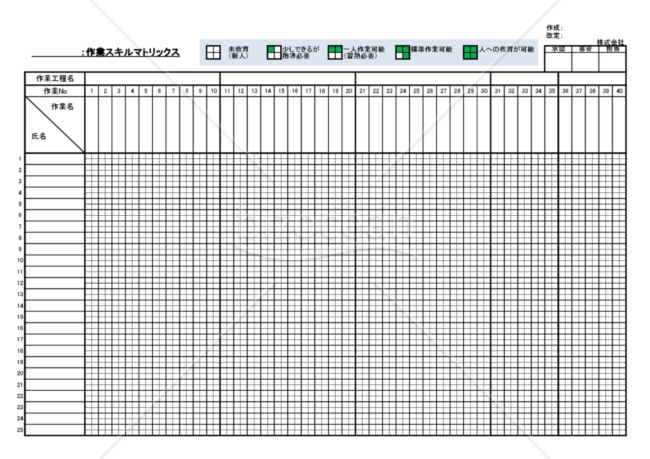

スキルマトリックス(作業管理簡易版)

スキルマトリックス(作業管理簡易版)

作業スキルマトリックスの簡易版、25名×40作業。各作業差の力量の見える化にお役立てください。

- 件

-

ひやりハット報告書(要因分析付き)

-

生産工程管理表

-

発注モレを防ぐ在庫管理表

-

生産計画表・Word【見本付き】

- 件

-

ヒヤリハット記録用紙 027

- 件

-

原価管理_01

- 件

-

DR-3 (生産化決定会議) 15のチェックリスト

- 件

-

DR-2 (設計審査) 15のチェックリスト

- 件

-

新人教育-06 『ポカヨケとは?KYとは?ヒヤリハットとは?』

- 件

-

QC工程表ー3

-

QC工程表-2

-

原価管理_02

-

作業時間票

- 件

-

検査結果報告書

-

不良集計表(不良品の発生数や状態を集計・管理するための書式)【見本付き】

-

新人教育-02 『3H・5M1E・変化点とは?』

- 件

-

不具合連絡・対策・処理連絡書(5W2H:U字回覧)

-

DR-1 (商品企画会議)15のチェックリスト

- 件

-

作業工程表

-

スキルマトリックス(作業管理簡易版)